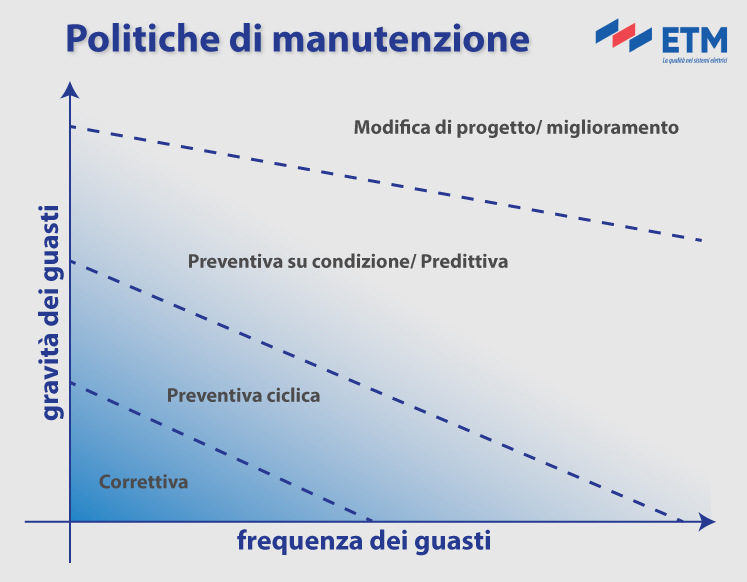

Le politiche di manutenzione sono scelte aziendali legate alla prevenzione di macchinari e impianti o per prevenire e controllare guasti e, di conseguenza, un fermo della produzione.

Il concetto di manutenzione come controllo, riparazione, revisione e conservazione dell’impianto è ormai obsoleto. Oggi la manutenzione è intesa come un vero e proprio sistema, risultato di una progettazione che ha come obiettivo ultimo l’efficienza in termini di risultati e di costi.

In passato si ricorreva alla manutenzione solo ed esclusivamente in caso di guasto delle attrezzature o impianti per allungarne la vita utile. Recentemente nasce la necessità aziendale di una politica di manutenzione per la prevenzione del guasto. In questo modo la manutenzione diventa una vera e propria necessità aziendale e il manutentore una risorsa (interna o esterna) indispensabile.

Manutenzione correttiva

La norma UNI 9910 definisce la manutenzione a guasto o correttiva come “La manutenzione eseguita a seguito della rilevazione di un’avaria e volta a riportare un’entità nello stato in cui essa possa eseguire una funzione richiesta”. In pratica, questa tipologia di manutenzione viene eseguita in caso di guasto, rendendo indispensabile l’intervento dei tecnici per la riparazione.

La manutenzione correttiva ha dei vantaggi, in quanto il costo di manutenzione e di arresto della produzione è nullo finché la macchina funzione. Contrariamente possono manifestarsi le seguenti condizioni:

- Perdita di ricavi dovuto al fermo macchina e della produttività per il guasto;

- La manutenzione eseguita a seguito della rilevazione di un’avaria e volta a riportare un’entità nello stato in cui essa possa eseguire una funzione richiesta;

- La manutenzione eseguita a seguito della rilevazione di un’avaria e volta a riportare un’entità nello stato in cui essa possa eseguire una funzione richiesta.

La manutenzione correttiva è una tipologia efficace nel momento in cui il guasto è facilmente riparabile e il suo fermo non comporta danni all’intera attività di produzione.

Manutenzione preventiva

Per manutenzione preventiva si intende “la manutenzione eseguita a intervalli predeterminati o in accordo a criteri prescritti e volta a ridurre la probabilità di guasto o la degradazione del funzionamento di un’entità”.

La manutenzione preventiva si basa, dunque, sulla sostituzione temporanea programmata della macchina ancora funzionante con un’altra macchina nuova, al fine di evitarne il totale cedimento.

Sulla base degli intervalli di tempo programmati e alla definizione dei criteri prescritti, distinguiamo diverse tecniche manutentive.

- Manutenzione programmata statica: gli intervalli sono fissati per tutta la vita della macchina;

- Manutenzione programmata dinamica: gli intervalli sono definiti in base alla storia della macchina;

- Manutenzione su condizione: si basa su una strategia di monitoraggio programmato

La manutenzione preventiva è efficace in termini economici, inoltre diminuisce in maniera drastica la probabilità di un guasto della macchina e, di conseguenza, di un fermo dell’intera attività. Tuttavia, si rischia una sostituzione della macchina la cui vita utile è tutt’altro terminata.

Manutenzione su condizione

La manutenzione su condizione, come già accennato in precedenza, si basa su una strategia di monitoraggio della condizione. La scelta di sostituzione dipende dai risultati delle verifiche sullo stato della macchina.

La manutenzione su condizione comporta alcuni vantaggi, quali:

- Riduzione dei costi di manutenzione;

- Aumento della disponibilità operativa delle macchine;

- Riduzione della quantità e gravità dei guasti;

- Maggiore sicurezza.

Dunque, questa politica di manutenzione è utilizzata per comprendere lo stato di salute della macchina (monitoraggio visivo o strumentale), svolgendo un ruolo determinante nel contenere il tasso di guasto.

Manutenzione predittiva

Un’altra politica di manutenzione da adottare è quella predittiva. La manutenzione predittiva si basa sulla possibilità di individuare un’anomalia della macchina e il suo stato di avanzamento, nonché la possibilità di identificare il tempo residuo prima del vero e proprio guasto.

Il segnale premonitore del guasto, una volta riconosciuto, entra a far parte tra gli elementi da monitorare attraverso le verifiche, diventando parte della manutenzione preventiva programmata o su condizione.

La verifica e l’ispezione per la manutenzione su condizione si basa sul controllo delle condizioni della macchina affinché possa funzionare normalmente, mentre con la manutenzione predittiva se ne anticipa il progressivo deterioramento.

Manutenzione produttiva

Il Total Productive Maintenance (TPM, in Italiano “Manutenzione produttiva”) è un sistema in cui la manutenzione diventa parte integrante del sistema aziendale.

La manutenzione produttiva ha come obiettivo l’ottimizzazione in termini di efficienza ed affidabilità della macchina, basandosi sulla prevenzione durante tutta la vita utile della macchina e coinvolgendo attivamente tutto il personale dell’azienda.

In conclusione

La scelta delle politiche di manutenzione dipende da una serie di fattori: conoscenza degli impianti, analisi dei guasti, fattori economici. Tutte le politiche di manutenzione appena presentate hanno tutte la stessa dignità. Non necessariamente la manutenzione predittiva o quella produttiva sono la soluzione perfetta. La scelta giusta deriva da una progettazione studiata, che sappia trovare il giusto compromesso tra efficacia ed efficienza.

About The Author: Etmgroup

More posts by etmgroup